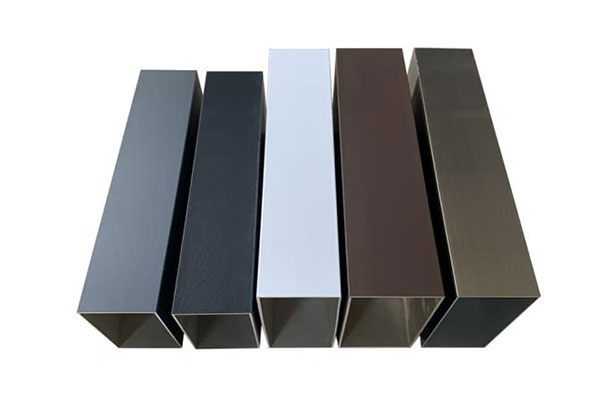

色差儀在鋁型材陽極氫化電解著色色差控制的應用非常廣泛,主要有以下幾個方面:配色制造:在鋁型材陽極氫化電解著色過程中,需要進行配色制造,以確保生產出來的產品顏色一致性。色差儀可以用于檢測配色制造過程中顏色的一致性,并通過控制顏色的匹配度,來提高生產產品的質量和外觀。成品檢測:在鋁型材陽極氫化電解著色過....

配色制造:在鋁型材陽極氫化電解著色過程中,需要進行配色制造,以確保生產出來的產品顏色一致性。色差儀可以用于檢測配色制造過程中顏色的一致性,并通過控制顏色的匹配度,來提高生產產品的質量和外觀。

成品檢測:在鋁型材陽極氫化電解著色過程中,需要對生產出來的產品進行檢測,以確保產品的顏色品質符合要求。色差儀可以用于檢測生產出來的產品顏色的均勻性和色差值,以確保產品的顏色品質得到保證。

透明度測量:在鋁型材陽極氫化電解著色過程中,需要對生產出來的產品進行透明度測量,以確保產品的透明度和亮度符合要求。色差儀可以用于測量鋁型材陽極氫化電解著色過程中產品的透明度和亮度,以保證產品的質量得到保證。

色彩管理:在鋁型材陽極氫化電解著色過程中,需要進行色彩管理,以確保生產出來的產品顏色符合要求。色差儀可以用于檢測生產出來的產品顏色的一致性和色差值,并通過控制顏色的匹配度,來提高生產產品的外觀和品牌形象。

1、擠壓模具設計不合理,模具設計應能使進料充分的揉合,否則容易出現亮(暗)等缺陷,同一根型材上都可能出現分色;同時,模具狀態及型材表面的擠壓紋等也影響氧化著色。

2、擠壓溫度、擠壓速度、冷卻方式等對擠出型材表面狀態和組織均勻性的影響。擠壓溫度、速度、冷卻方式及冷卻時間不同,使型材組織不均一,也會產生色差。

3、陽極氧化工藝問題

溫度,陽極氧化對電解著色的色差有很重要的影響,尤其是在立式氧化線生產過程中很容易出現兩頭色,立式氧化槽深大約7.5m,上下槽液容易產生溫差,溫度對陽極氧化有重要的影響,溫度高,氧化槽液對氧化膜的溶解加劇,多孔型陽極氧化膜表面的孔徑會加大,反之,多孔型陽極氧化膜表面的孔徑較小。并且,溫度高,陽極氧化膜的孔隙率較高,反之較低。

導電性,導電性對氧化膜有影響,也會引起著色料產生色差,該問題主要是在臥式生產線容易出現,主要是由于工業鋁型材氧化坯料在氧化前的上排過程中,鉗料不緊,導致個別料導電不良,從而使得其氧化膜相對有所不同,再經著色后,就會產生色差。

?電流分布能力,槽液的電流分布能力主要與槽液的導電性、極化度有關。著色液中含有一定的導電鹽,主要是為了提高著色液的導電性,當導電鹽補加不及時,導電能力下降,電流分布能力下降,就會引起色差。另外著色液中的添加劑會產生特性吸附,從而增加極化度,該物質消耗過多,會使電解液的極化度減小,電流分布能力下降,也會引起色差。在實際生產中,不僅要提高槽液的導電性,還要保證導電桿,銅座有良好的導電能力,導電不良會引起電力線分布不均勻,產生色差。

以上幾點是工業鋁型材在電解著色中產生色差的主要原因,因此在工業鋁型材生產中要控制氧化和著色工藝的穩定性,確保各參數一致,從而減少氧化著色料色差問題的出現。

色差儀是一種廣泛應用于質量控制領域的測量工具,可以用于檢測電解著色工藝產品的色差。電解著色工藝是一種保護性表面處理方法,可以用于改善金屬表面的視覺效果、提高耐腐蝕性和耐磨性。然而,電解著色工藝產品的顏色和色彩精度可能會受到很多因素的影響,如原材料、著色劑、處理時間和溫度等。因此,使用色差儀對電解著色工藝產品進行色差檢測,可以確保產品的顏色和色彩精度符合設計要求。

色差儀通過比較樣品與標準樣品之間的色差差異來測量并分析色彩信息。根據測量方式,色差儀可分為比較測量和反射測量兩種。比較測量使用比較標準,反射測量則直接測量樣品反射的光譜。無論哪種測量方式,色差儀都可以將測量結果轉換為國際標準的色差值,如△E值。通過比較電解著色工藝產品的樣品和標準樣品之間的色差值,可以判斷產品是否符合質量要求,并進行相應的調整和改進。

色差儀是一種有效的工具,可用于檢測電解著色工藝產品的色差,提高產品的品質和一致性。

上一頁 : 食品品質檢測中色差計的應用 色差計如何測定食品色差?

下一頁 : 色差儀在鍍膜玻璃色差管控的應用

Copyright ? 2024 廣州保來發儀器有限公司 版權所有 粵ICP備2022072934號